elementy dociskowe

- Wyroby o wysokiej odporności na korozję i temperaturę

- śruby

- Nakrętki

- Podkładki

- Nitonakrętki

- Nity

- Wkręty

- Wyroby calowe

- Korki gwintowane

- Kołki

- Wpusty

- Pierścienie

- Zawleczki

- Elementy dociskowe

- Wkładki gwintowane

- Technika kotwienia

- Technika smarownicza

- Osprzęt do lin

- Złącza ciesielskie

- Połączenia kołnierzowe

- Pręty gwintowane

- Sprężyny

- Połączenia sprężane HV

- Gwoździe

-

Narzędzia

- Wiertła i otwornice

-

Chemia techniczna

- Smary

- Preparaty czyszczące

- Silikony wysokontemperaturowe

- Uniwersalna

- Kleje anaerobowe do metali

- Powłoki ochronne

- Kleje cyjanoakrylowe

- Kleje hybrydowe

- żywice epoksydowe

- Profesjonalna linia rowerowa

- Kosmetyki samochodowe

- Preparaty samochodowe

- Preparaty techniczne

- Kleje ekologiczne

- Odrdzewiacze

- Oleje

- Seria dla przetwórstwa tworzyw sztucznych

- Silikony

- Uszczelniacze

- Zmywacze

-

Bity i wkrętaki

- Końcówki 1/4" Torx

- Końcówki 1/4" Phillips

- Końcówki 1/4" Pozdriv

- Końcówki 1/4" z magnesem

- Wkrętaki płaskie

- Końcówki 1/4" HEX

- Uchwyty magnetyczne 1/4"

- Wkrętaki Phillips

- Wkrętaki Torx

- Zestaw końcówek wkrętakowych Torx HEX Spline 40 el.

- Końcówki 1/4" płaska

- Wkrętaki Pozidriv

- Zestaw bitów i adaptorów 1/4" 32el.

- Zestaw bitów i akcesoriów 1/4" 11el.

- Zestaw bitów i nasadek z adaptorem 1/4" 50el.

- Zestaw bitów na nasadkach 1/4" 11 el.

- Zestaw bitów na nasadkach 1/4" 9 el.

- Zestaw bitów precyzyjnych i akcesoriów 1/4" 31el.

- Zestaw bitów udarowych i akcesoriów 1/4" 26el.

- Zestaw bitów udarowych i nasadek 1/4" 54el.

- Zestaw bitów udarowych i nasadek z adaptorem 1/4" 34el.

- Zestaw bitów udarowych i wierteł HSS 1/4" 48el.

- Zestaw bitów, nasadek i akcesoriów 1/4" 19el.

- Zestaw końcówek 1/4"

- Zestaw wkrętaków

- Klucze

- Akcesoria malarskie

- Szypce, noże i nożyce

-

Tarcze i artykuły ścierne

- Płótna ścierne

- Krążki ścierne

- Szczotki

- Kostki ścierne

- Tarcze do betonu

- Tarcze listkowe

- Adapter SDS-PLUS do uchwytu wiertarskiego

- Do aluminium

- Do ceramiki

- Do drewna

- Dyski

- Kamienie szlifierskie

- Klucz do uchwytów wiertarskich

- Papiery ścierne

- Siatki ścierne

- Szlifierskie

- Tarcze do asfaltu

- Tarcze do granitu

- Tarcze do metalu

- Tarniki

- Uchwyty wiertarskie

- łączące

- Narzędzia pomiarowe

-

Ogólne

- Ołówki

- Kłódki

- Szczotki

- Linki elastyczne

- Dłuta

- Drabiny

- Elektrody spawalnicze

- Folie strech

- Kable rozruchowe

- Kieszenie

- Kredy budowlane

- Markery

- Nerki

- Osełki

- Pasy

- Pasy do ładunków

- Pasy do narzędzi

- Pilniki

- Plandeki

- Plecaki

- Skrzynki narzędziowe

- Sznurki techniczne

- Szufelki

- ściski stolarskie

- Tarniki

- Taśmy

- Torby narzędziowe

- Trzonki

- Worki na gruz

- Worki na śmieci

- Zamiatacze

- Zestaw dłut

- Zestaw pilników

- Zestaw pilników i tarników

- Zestaw pilników iglaków

- Zestaw tarników

- Zmiotki

- Ręczne 1/2"

- Taśmy

- Piły i brzeszczoty

-

Budowlane

- Wyciskacze

- Czerpaki murarskie

- Filtry

- Grabie

- Kastry

- Kielnie

- Kije teleskopowe

- Kilofy

- łopaty

- Mieszadła

- Ostrza do szpachli

- Pace

- Pistolety do piany

- Rylce do gazobetonu

- Skrobaki do farb

- Szpachle

- Szpadle

- Tróniki

- Uchwyty do szpachli

- Uszczelki

- Węże

- Wiadra

- Widły

- Wiertła do bloczków z betonu komórkowego

- Zdzieraki

- Zestawy

- Złącza

- Ręczne

- Młotki, siekiery i łomy

- Ręczne 1/4"

- Frezy do drewna

- Glazurnicze

- Gwintowniki i narzynki

- Pneumatyczne

- Ręczne 1"

- Ręczne 3/4"

- Ręczne 3/8"

- ściągacze do łożysk

-

BHP

- Opaski i obejmy

- Przeguby

- Elementy złączne do profili

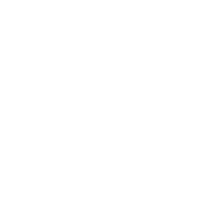

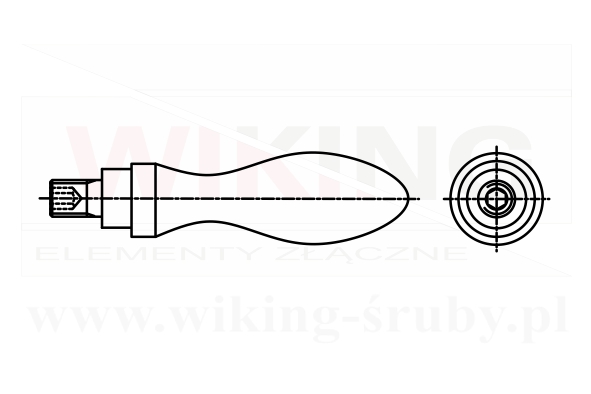

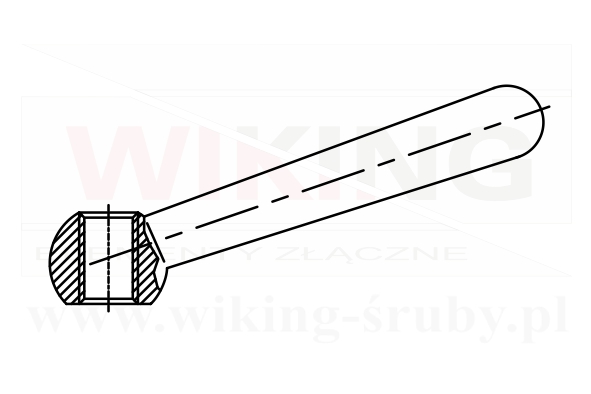

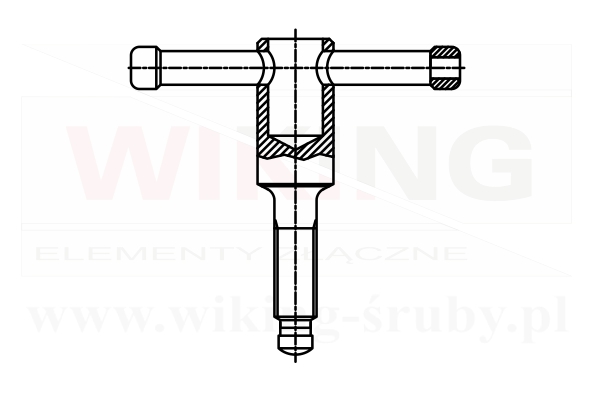

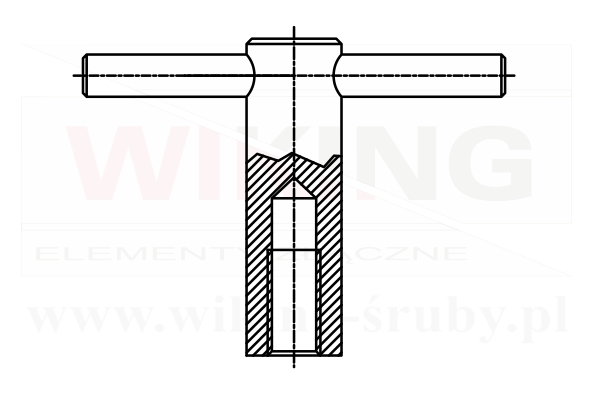

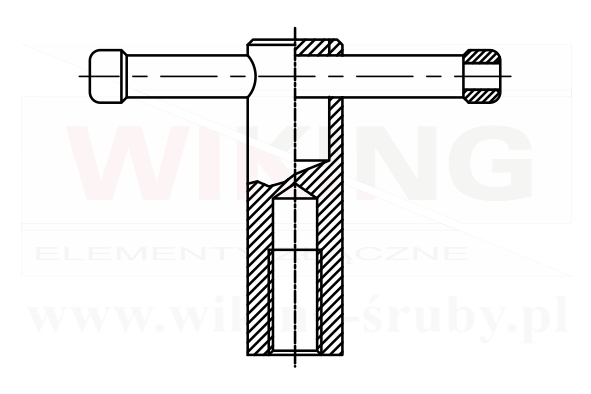

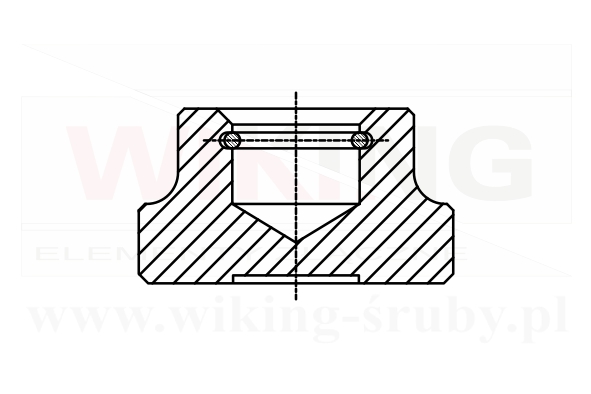

| Rodzaj | Zdjęcie | Norma | Norma porównywalna | |

|---|---|---|---|---|

|

DIN 98 |

Zobacz | |||

|

DIN 99 |

Zobacz | |||

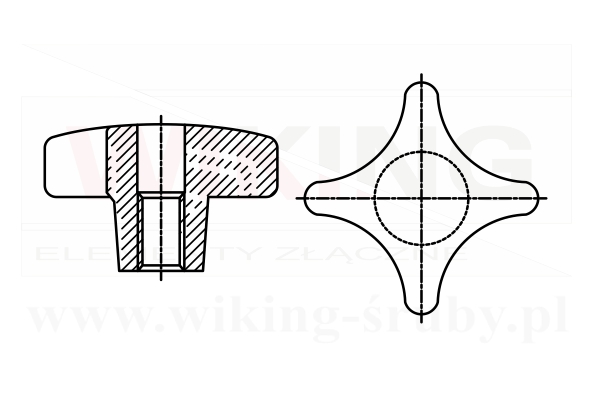

|

DIN 319 |

Zobacz | |||

|

DIN 6335 |

Zobacz | |||

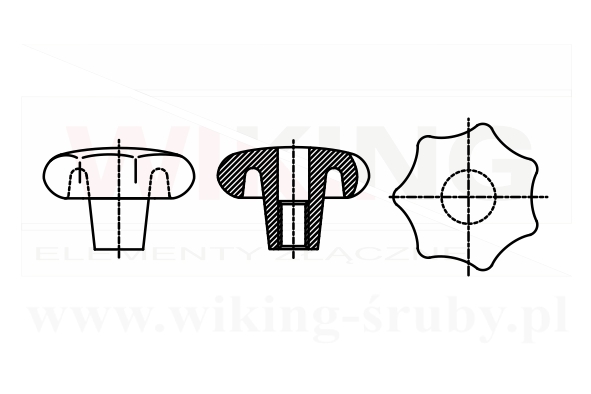

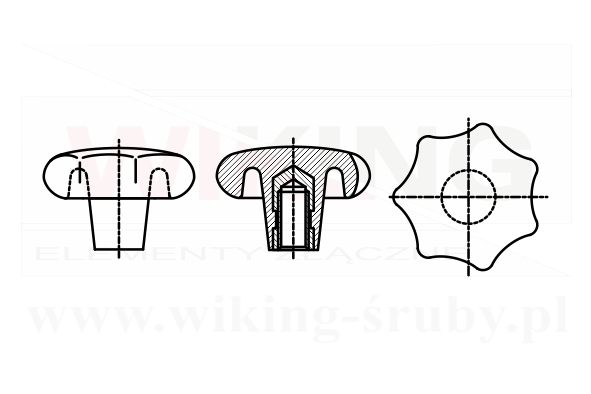

|

DIN 6336 |

Zobacz | |||

|

DIN 6336 |

Zobacz | |||

|

DIN 6304 |

Zobacz | |||

|

DIN 6306 |

Zobacz | |||

|

DIN 6305 |

Zobacz | |||

|

DIN 6307 |

Zobacz | |||

|

DIN 6311 |

Zobacz | |||

|

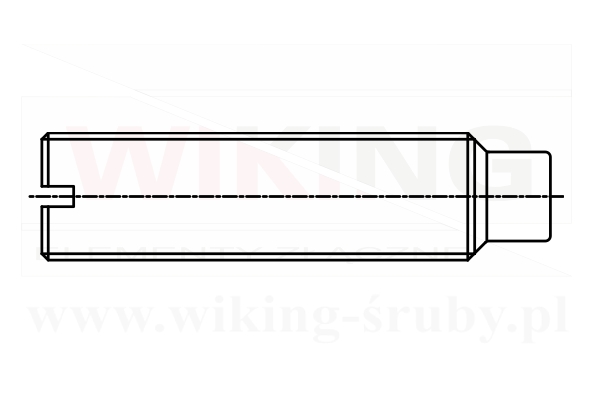

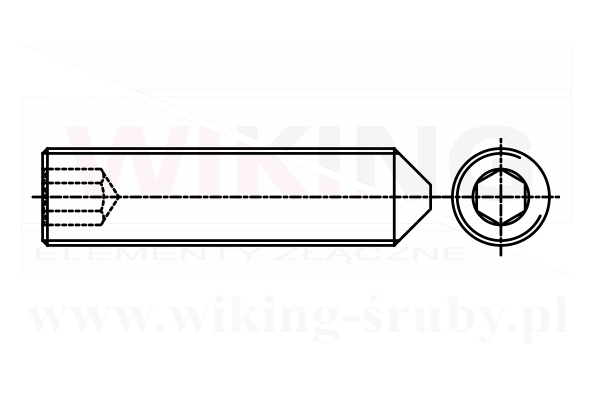

DIN 417 ISO 7435 |

PN 82276 |

Zobacz | ||

|

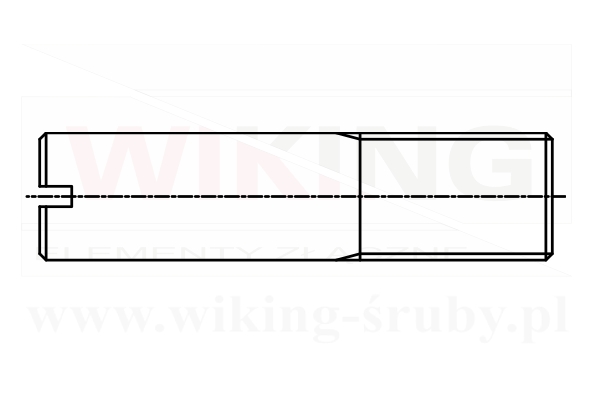

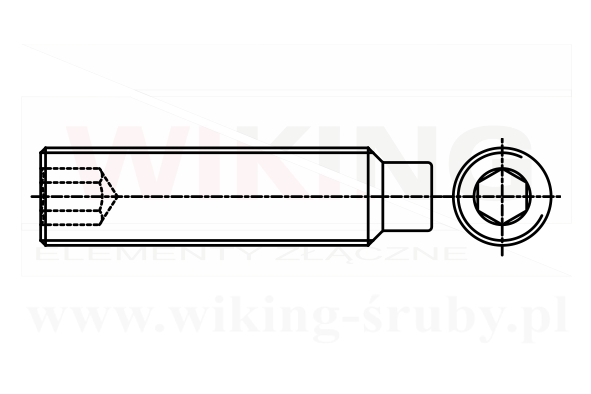

DIN 427 ISO 2342 |

PN 82271 |

Zobacz | ||

|

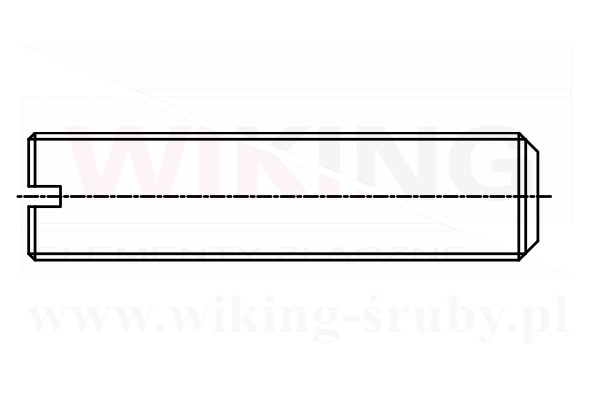

DIN 551 ISO 4766 |

PN 82272 |

Zobacz | ||

|

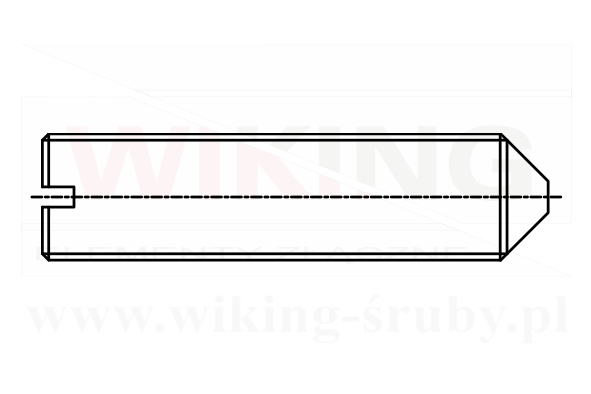

DIN 553 ISO 7434 |

PN 82273 |

Zobacz | ||

|

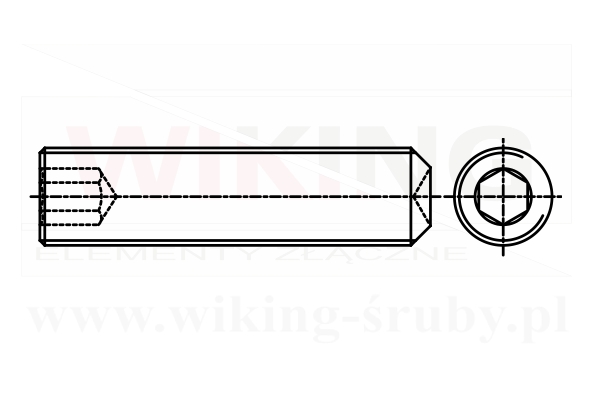

DIN 913 ISO 4026 |

PN 82314 |

Zobacz | ||

|

DIN 914 ISO 4027 |

PN 82315 |

Zobacz | ||

|

DIN 915 ISO 4028 |

PN 82316 |

Zobacz | ||

|

DIN 916 ISO 4029 |

PN 82317 |

Zobacz | ||

|

DIN 916 |

Zobacz | |||

| Zobacz | ||||

|

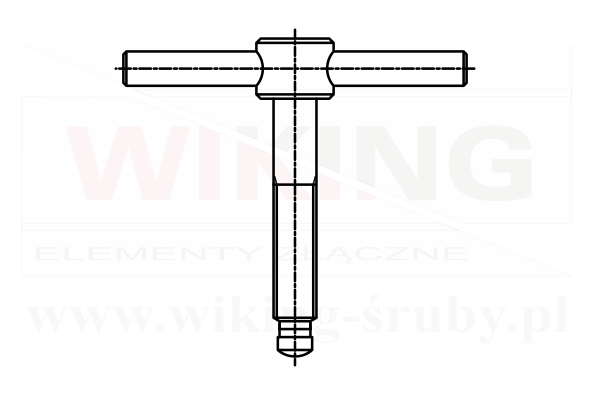

DIN 6332 |

Zobacz |

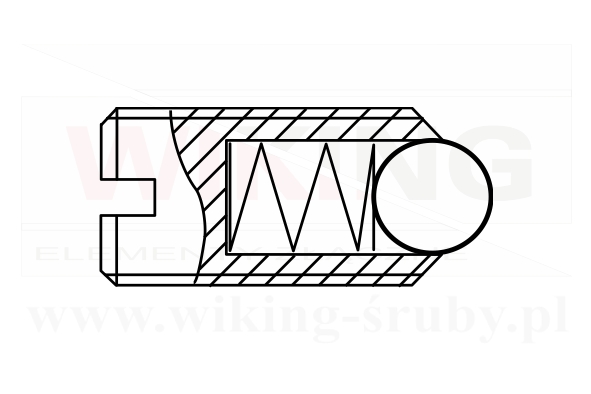

Dział elementów dociskowych jest wyjątkowo zróżnicowany. W terminie tym zawarte są nie tylko najbardziej podstawowe – wkręty dociskowe, lecz także rękojeści, dźwignie, uchwyty, pokrętła czy śruby i nakrętki z przetyczką. Najbardziej ogólnie można założyć, że dział ten zawiera cały przekrój asortymentu służącego do mechanicznego docisku (oporu), a także akcesoria do tychże działań.

Zadaniem elementów dociskowych jest zapewnienie trwałego połączenia poprzez siłę dociskową. Ta grupa produktów ma niezwykle szerokie zastosowania – od tych najbardziej specjalistycznych – jak budowa maszyn czy konstrukcji, po takie, które każdy może znaleźć w swoim domu – np. w klamkach. Jedną z podstawowych zalet tych rozwiązań jest ich prostota i niezawodność, a także możliwość łatwego demontażu i ponownego montażu bez konieczności wymiany elementu.

Różnorodność asortymentu wśród elementów dociskowych – służących przecież w każdym przypadku temu samemu – wywarciu docisku bądź oporu – wynika z różnorodności sytuacji i środowisk, gdzie mogą zostać zastosowane. W związku z tym możemy wyróżnić choćby materiał z którego produkt jest wykonany. W tym przypadku to między innymi: mosiądz, poliamid, stal węglowa, stal kwasoodporna, stal nierdzewna czy żeliwo.

Kolejnym parametrem wpływającym na ich różnorodność jest występowanie gwintu w miejscu gdzie chcemy docisk zastosować, dlatego wśród tych produktów możemy znaleźć takie z gwintem zewnętrznym – tam gdzie element wkręcamy w nagwintowany otwór czy z gwintem wewnętrznym, w przypadku, gdy musimy nakręcić element na gwint zewnętrzny. Gwinty wewnętrzne również rozróżniamy na te zaślepione i przelotowe – w zależności od długości gwintu zewnętrznego w docelowym miejscu zastosowania.

Wśród omawianych artykułów ważnym czynnikiem jest ich kształt oraz napęd, które mają wpływ na możliwość zastosowania w konkretnym miejscu konkretnego produktu (produkt musi się zmieścić w miejscu docelowym, a także musimy mieć możliwość wykonania ruchu, służącego dokręceniu wspomnianego elementu w tym miejscu). Przykładem może tu być dźwignia zaciskowa DIN 99 – która potrzebuje stosunkowo odsłoniętej powierzchni, natomiast za jej pomocą możemy dokręcić element z dużą siłą. W opozycji może być pokrętło krzyżowe DIN 6335, które ze względu na swój kształt potrzebuje znacznie mniej miejsca, lecz siła z jaką możemy dokręcić to pokrętło jest dużo mniejsza.

Bezpośrednio z możliwą siłą jakiej używamy do dokręcania związany jest materiał z jakiego wykonany jest wybrany element – najczęściej objawia się to w wykonaniu tych elementów, w których niemożliwe jest użycie dużej siły – zwykle wykonane są z plastiku by były wygodniejsze w obsłudze. W korelację wchodzą również materiał z napędem, gdzie idealnym przykładem może być wkręt dociskowy DIN 913. Ma on gniazdo imbusowe umieszczone bezpośrednio w swoim trzpieniu (co wynika z jego kształtu i budowy). Wkręty te najczęściej wykonane są z niezwykle twardej stali węglowej (45H), dzięki czemu potencjalnie wrażliwe gniazdo jest wytrzymałe i nie wyrabia się.

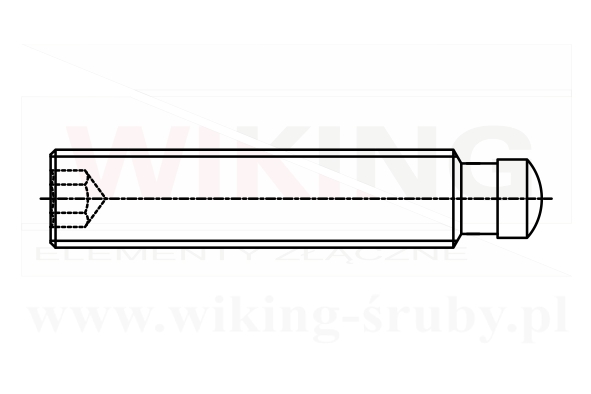

Ostatnim z najważniejszych parametrów służących rozróżnieniu wśród elementów dociskowych jest ich zakończenie – punkt styku elementu z powierzchnią na którą oddziaływać ma siła docisku. Parametr ten dotyczy głównie elementów z gwintem zewnętrznym. Końcówki mogą mieć różnie kształty – w zależności środowiska w którym są stosowane. Możemy wymienić tu między innymi koniec płaski – podstawowy, a także koniec stożkowy, fazowany, wgłębiony czy z czopem walcowym.